Autonomní skladové hospodářství v Guntamaticu.

17.03.2015 | Libor Směja, ESEL TECHNOLOGIES s.r.o. | Pohled podnikatelů | Typ AK: kotel Guntamatic Biostar Flex / Box, kotel Guntamatic Biostar W, kotel Guntamatic Biocom, více ... | Téma: Kotle Guntamatic

Firma Guntamatic v roce 2014 provedla nejvýraznější změnu v 50 leté historii firmy. Jednalo se o kompletní přestavbu vnitřního vybavení továrny a celkovou změnu toku materiálu, polotovarů, hotových výrobků, jejich skladování a plnou automatizaci všech procesů s tím spojených v rámci továrny v rakouském Peuerbachu. Tato přestavba probíhala v několika etapách od srpna až do prosince 2014. Cílem této změny je zvýšení výroby kotlů bez potřeby zaměstnání nových pracovníků, snížení nákladů na výrobu všech zařízení a eliminace chyb v pohybech materiálu vlivem působení člověka. Toho mělo být dosaženo pomocí robotizace vnitřní nákladní dopravy a automatizovaného nakládání a vykládaní palet z materiálem, polotovary a hotovými výrobky. Jak se to inženýrům Guntamaticu povedlo, se můžete přesvědčit v tomto článku, popř. na konci článku ve videu pořízeném na začátku roku 2015, kdy byl nový systém plně funkční.

Hlavní významnou a nejvíce viditelnou změnou této přeměny je systém přepravy materiálu v rámci továrny a jeho skladování v regálech, které jsou obsluhovány plně autonomně (nezávisle) stroji, bez lidské obsluhy. Další velmi významnou výhodou je, že tyto vozíky pracují 365 dní v roce po dobu 24 hodin a ani jim není potřeba svítit. Díky této skutečnosti se šetří velké množství lidských zdrojů, protože stroje nepotřebují dovolenou, nemají nemocenskou, neznají víkend apod.

Tento skladovací a logistický systém byl u Guntamaticu nasazen jako u první firmy, která vyrábí kotle, akumulační nádrže a bojlery. Nikde jinde to u jiného výrobce v Evropě nenajdete. Díky tomu opět Guntamatic potvrzuje roli jedničky nejen v oblasti kvality kotlů a jejich nízkých spotřeb, ale i v oblasti jejich výroby a všeho s tím spojeného. Celý tento automatizovaný systém podporuje slib, který dává firma Guntamatic svým zákazníkům: Vyrábíme inovativní topné kotle v nejvyšší možné kvalitě.

|

|

| Na začátku všeho byla potřeba zvýšit podlahovou plochu továrny, neboť stávající plochy byly nedostatečné. A tak v roce 2012 vznikl návrh haly o výměře 5.000 m2 a následně i kompletní projektová dokumentace pro její stavbu. | |

|

|

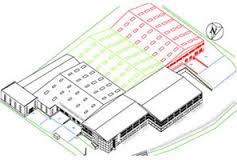

| Na tomto obrázku je pohled shora na továrnu Guntamatic v Peuerbachu. Červeně je označena nově plánovaná hala, která bude kompletně určena pro skladové hospodářství. Jelikož kapacita nebude dostačující, bude pro skladové hospodářství vyčleněna i část zelené haly. | 25.2.2013 byly zahájeny zemní práce na výstavbě nové skladové haly. |

|

|

| 10.4.2013 kdy již instalují železobetonové sloupy, které budou tvořit nosnou konstrukci haly. | 10.4.2013 - celkový pohled na staveniště. |

|

|

| 29.4.2013- stavbyvedoucí Alex a již zastřešená část nové skladovací haly. | Květen 2013 - celkový pohled na staveniště. |

|

|

| Květen 2013 - celkový pohled na staveniště. | Květen 2013 - celkový pohled na staveniště. |

|

|

| Červen 2013 – skladovací hala je již dokončena. | 20.6.2013 byla nová skladovací hala u příležitosti oslav 50-letého fungování Guntamaticu ukázaná partnerům firmy Guntamatic, kteří zde byli na školení. Mezi nimi jsem byl i já (vlevo) a ředitel společnosti ESEL Dipl. Ing. Cavos Robert (vpravo). |

|

|

| A zde je již vidět stav na počátku roku 2015, kdy je hala již osazena regály a vše funguje v automatickém režimu. | Celkem jsou regály na ploše přes 3.000 m2. |

|

|

| Regály obsadily celkem 2 haly. Na tomto obrázku je pohled z červené haly do zelené (vzadu). | Aby nedocházelo k nepřesnostem, není umožněn lidem a zaměstnancům firmy Guntamatic vstup mezi regály. K tomu slouží pultík na který vozíky pokládají palety se zbožím. |

|

|

| V regálech se nachází celkem 4.800 paletových míst. | V současnosti se v regálech nachází 2.000 různých položek. |

|

|

| Kde není pultík, tak je plot s vyznačeným zákazem vstupu všem osobám. | Mezi regály se v současnosti pohybují 3 vysokozdvižné vozíky Still FM-X. Do budoucna je možno použít až 8 ks. |

|

|

| Pohled na pult v zelené hale. Na pultu jsou umístěny palety s různým zbožím a různými polotovary pro výrobu kotlů. | Po továrně jezdí v současnosti 10 vysokozdvižných vozíků Still EGV-S. Do budoucna je možno použít až 16 ks. |

|

|

| V uličce mezi regály pracuje vozík Still FM-X. | Zboží připravené k transportu z regálu do výroby, nebo z výroby do regálů. |

|

|

| Vysokozdvižný vozík s autonomním systémem řízení Still FM-X. | Vysokozdvižný vozík s autonomním systémem řízení Still EGV-S. |

|

|

| Vysokozdvižný vozík s autonomním systémem řízení Still EGV-S při práci. Předávacím místem pro materiál mezi regálovým skladem a volným prostředím továrny je pult, který zároveň brání lidem v přístupu do skladu. Na tento pult vozíky FM-X dovezou paletu z regálu a vozík EGV-S tuto paletu převezmou a odvezou do továrny na místo určení. | Toto taky funguje obráceně, kdy vozíky EGV-S dovezou nové výrobky z továrny do skladu, předají paletu na předávací pult a vozíky FM-X tuto paletu vezmou a uloží do regálu. Její uložení a pozici automaticky uloží do skladového programu pro pozdější použití. |

|

|

| Aby se vozíky mohly samostatně bez obsluhy pohybovat po továrně, bylo potřeba celou továrnu „pomalovat“. Vznikly tak dopravní koridory, které jsou vyčleněné pro provoz vysokozdvižných vozíku a pro chůzi zaměstnanců továrny. | Každá barva má svůj význam a slouží k orientaci jak vozíkům, tak lidem využívajícím také tyto koridory. |

|

|

| Podélne čáry se používá v liniovém značení dopravních koridorů. | U tvary a čtverce se používají u míst, kde se ukládají palety s polotovary. |

|

|

| Vysokozdvižný vozík EGV-S veze paletu s polotovary do skladu s regály. Za ním vozík, který si pro svojí paletu teprve jede. | Pohled na vozík z druhé strany. |

|

|

| Paletové místo G15. Paletu lze na každé místo uložit buď podélně nebo příčně. Na krajních místech si ji umí vozík vzít z které strany potřebuje. | Většina paletových míst ke koncentrovaná do větších celků, tak aby to bylo přehledné a tyto místa lehce obsluhovatelné. |

|

|

| Každý volný prostor v továrně je teď paletovým místem. | Paletový prostor ve výrobě výměníků. |

|

|

| Pohled na další paletové místo ve výrobě výměníků. | Pohled na další paletové místo ve výrobě výměníků. |

|

|

| Pohled na místo paletové místo Z11, kde se nachází plášť výměníku kotle Biocom 100. | Pohled na paletové místo Z10, kde se nachází jiná část plášě výměníku kotle Biocom 100. |

|

|

| Pohled na místo paletové místo Z09, kde se nachází výztuhy pláště výměníku kotle Biocom 100. | Pohled na místo paletové místo Z08, kde se nachází výztuhy pláště výměníku kotle Biocom 100. |

|

|

| Pohled na místo paletové místo Z07, kde se nachází spodní část pláště výměníku kotle Biocom 100. | Pohled na místo paletové místo Z06, kde se nachází boční část pláště výměníku kotle Biocom 100. |

|

|

| Pohled na místo paletové místo Z05, kde se nachází výztuhy pláště výměníku kotle Biocom 100. | Pohled na místo paletové místo Z05, kde se nachází výztuhy pláště výměníku kotle Biocom 100. |

|

|

| Pohled na místo paletové místo Z03, kde se nachází horní část pláště výměníku kotle Biocom 100. | Pohled na místo paletové místo Z02, kde se nachází výztuhy pláště výměníku kotle Biocom 100. |

|

|

| Pohled na místo paletové místo Z01, kde se nachází horní část pláště výměníku kotle Biocom 100. | Pohled na místo paletové místo EE07 a bednu s polotovary. |

|

|

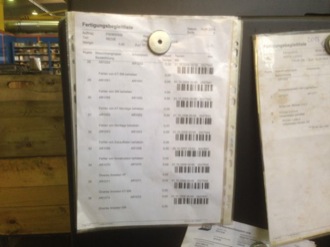

| Po celé továrně přibyly počítače s čtečkami čárových kodů. Pomocí čárových kodů jsou evidovány všechny součástky a vyrobené polotovary. | V celé továrně nenajdete součástku, která by neměla čárový kód. |

|

|

| Aby vozíky mohly jezdit, potřebují dobíjet. Toto je řešeno dokovací stanicí, kde si vozík sám přijede v případě nedostatku energie v bateriích a dobije se. Celkem je teď v továrně 13 dobíjecích míst. | Detailní pohled na dobíjecí elektrody. |

|

|

| Vzhledem k tomu, že součástí kotlů jsou i malé součásti, tak do skladovací haly přibyl i jeden 3 modulový výtahový skladovací systém Kardex Shuttle XP500. | Součástí něho je 170 polic, které jsou dle požadavku obsluhy přistaveny s požadovanými položkami ve velmi krátkém čase (viz video na konci článku). V policích je celkem 1200 různých položek. |

|

|

| Výtahový skladovací systém obsluhuje jen 1 člověk pomocí počítače na stanovišti skladníka. Zde v PC vyhledá díl, který výroba potřebuje a výtah už uděla vše za něj. |

Obsluha může probíhat také pomocí pracovní obrazovky na samotném výtahovém systému. |

|

|

| V této polici se konkrétně nachází servopohony Belimo. | Detailní pohled do police s pohony Belimo. |

Videa k článku:

Prezentační video firmy, která provedla nasazení systému v továrně Guntamatic v roce 2013 před přestavbou.

Foto © Libor Směja

Copyright© Libor Směja,

2015

Copyright© Libor Směja,

2015

Všechny články autora

|

Web autora |

Poslat článek e-mailem

|

Tisk

Napište i Vy článek do našeho magazínu! Stačí se jen zaregistrovat

Všechny ohlasy na tento článek

Vložte Váš OHLAS na tento článek

Další články na toto téma:

- Kotlíková dotace na kotelnu s kotlem Guntamatic Biosmart až 199.427,- Kč.

- Dny otevřených dveří v automatické kotelně v Týně nad Bečvou

- Dny otevřených dveří v kotelně Guntamatic a v Salonu kotlů.

- Návštěva kaskádové kotelny Guntamatic 2x100kW po 42 měsících provozu.

- Hybridní řešení Guntamatic - kotel na pelety + tepelné čerpadlo

Nejčtenější články:

Další články v této rubrice:

Copyright © Automatické vytápění, esel – 2008 | O magazínu | Webdesign: Loužecký.cz