Jak vypadala výroba v továrně Guntamatic v roce 2013

03.04.2014 | Libor Směja, ESEL TECHNOLOGIES s.r.o. | Pohled podnikatelů | Typ AK: kotel Guntamatic Biostar Flex / Box, kotel Guntamatic Biostar W, kotel Guntamatic Biocom, více ... | Téma: Kotle Guntamatic

Vzhledem k tomu, že továrna firmy Guntamatic prochází od loňského jara zásadní změnou ke zvýšení již tak vysokého stupně automatizace a po letošním 15. srpnu (2014) bude dokončen rok a půl trvající proces navýšení výrobních, montážních a skladových ploch, dostal jsem svolení umožnit vám nahlédnout do zákulisí výroby kotlů, akumulačních nádrží a bojlerů, neboť teď již není potřeba nic utajovat, když už to za pár měsíců bude úplně jinak.

Na prvním místě je potřeba dodat, že firma Guntamatic je jedním z mála rakouských výrobců kotlů, který je stále ještě vyrábí v Rakousku. Většina rakouských výrobců kotlů již v důsledku hospodářské krize a následně vzniklých nízkých prodejů v letech 2008-2012 byli nuceni přesunout své výroby do výrobně levnějších zemí. Není tak nic neobvyklého, že jsou dnes „rakouské“ kotle vyráběny v Bulharsku, Rumunsku, Slovensku, Polsku a v neposlední řadě i v České republice. Z celého kotle je pak rakouská jen cena.

V Guntamaticu se snaží udržet výrobu v rakouském Peuerbachu (kousek od Lince) a aby toho byli schopni, musí jít cestou  ještě vyššího stupně automatizace výroby, hledáním úspor v časech potřebných pro přesun materiálu v rámci výrobního závodu, navýšením montážní kapacity a dalšími drobnostmi, které v konečném důsledku působí synergicky na ekonomické výsledky firmy. To že se jim to daří je vidět na tom, že továrna má od roku 2006 stále stejný počet zaměstnanců (170) a přitom v roce 2014 vyrábí více kotlů, které jsou mnohem náročnější na výrobu než v minulých letech.

ještě vyššího stupně automatizace výroby, hledáním úspor v časech potřebných pro přesun materiálu v rámci výrobního závodu, navýšením montážní kapacity a dalšími drobnostmi, které v konečném důsledku působí synergicky na ekonomické výsledky firmy. To že se jim to daří je vidět na tom, že továrna má od roku 2006 stále stejný počet zaměstnanců (170) a přitom v roce 2014 vyrábí více kotlů, které jsou mnohem náročnější na výrobu než v minulých letech.

Cílový stav, který nastane od září 2014, by měl umožnit navýšit výrobní kapacitu o dalších několik tisíc kusů kotlů. Jak toho chtějí v Guntamaticu dosáhnout?

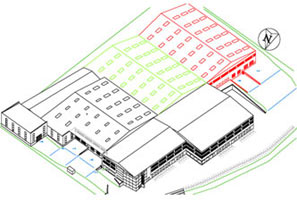

Tak v prvé řadě dojde ke kompletnímu přemístění výroby, skladů a montážních linek tak aby se neneslo žádné břímě toho, že se výroba nějak 50 let vyvíjela. To znamená, že tak jak v minulých desetiletích výroba nafukovala, přistavovaly se haly, přistavovaly se  sklady, umísťovaly se jednotlivé stroje, dělaly se jednotlivé komunikační koridory, zásobovací trasy, tak na to se zapomene. Využijí se jen stávající haly, k tomu se postaví ještě jedna (na obrázku červená - v době vydání tohoto článku je již postavena a v provozu) a vše se to začne skládat znova, tak aby to vše co nejvíce odpovídalo požadavkům 21. století v oblasti strojírenské výroby. Výsledkem toho bude, že uprostřed továrny bude finální montážní linka jednotlivých kotlů (v roce 2014 tvoří výrobní sortiment 10 druhů kotlů), kolem budou skladovací jednotky na jednotlivé komponenty, s kterými se pracuje na montáži kotlů, a na vnějším okraji továrny budou jednotlivé výrobní pracoviště s pokud možno plně automatickými stroji, které budou vyrábět polotovary a výrobky do regálů pro potřeby montážních linek. Na začátku továrny bude příjem materiálu a na konci expedice hotových výrobku. Veškerou manipulaci s výrobky, polotovary a jednotlivými díly bude zajišťovat cca 20 automatických vysokozdvižných vozíků (podobné těm co již v továrně 3 roky fungují – viz video pod článkem). To vše bude vytápěno nově postavenou kotelnou, která bude sloužit zároveň jako školící centrum pro partnery firmy Guntamatic z celé Evropy a showroom pro zájemce o koupi kotle.

sklady, umísťovaly se jednotlivé stroje, dělaly se jednotlivé komunikační koridory, zásobovací trasy, tak na to se zapomene. Využijí se jen stávající haly, k tomu se postaví ještě jedna (na obrázku červená - v době vydání tohoto článku je již postavena a v provozu) a vše se to začne skládat znova, tak aby to vše co nejvíce odpovídalo požadavkům 21. století v oblasti strojírenské výroby. Výsledkem toho bude, že uprostřed továrny bude finální montážní linka jednotlivých kotlů (v roce 2014 tvoří výrobní sortiment 10 druhů kotlů), kolem budou skladovací jednotky na jednotlivé komponenty, s kterými se pracuje na montáži kotlů, a na vnějším okraji továrny budou jednotlivé výrobní pracoviště s pokud možno plně automatickými stroji, které budou vyrábět polotovary a výrobky do regálů pro potřeby montážních linek. Na začátku továrny bude příjem materiálu a na konci expedice hotových výrobku. Veškerou manipulaci s výrobky, polotovary a jednotlivými díly bude zajišťovat cca 20 automatických vysokozdvižných vozíků (podobné těm co již v továrně 3 roky fungují – viz video pod článkem). To vše bude vytápěno nově postavenou kotelnou, která bude sloužit zároveň jako školící centrum pro partnery firmy Guntamatic z celé Evropy a showroom pro zájemce o koupi kotle.

Na tomto videu můžete vidět automatické vysokozdvižné vozíky, které se pohybují samy po továrně a převážejí palety z místa na místo (pokaždé když přijedu do továrny v Peuerbachu, jsem činností těchto vozíků fascinován a proto vzniklo i toto video. Je to nádhera sledovat jak se tiše a pomalu s přesností na milimetr pohybují po celé továrně a dělají svojí práci).

A zde jsou obrázky, jak to v továrně Guntamatic v Peuerbachu vypadalo v červnu 2013.

|

|

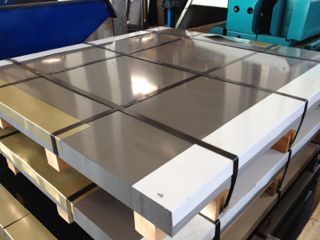

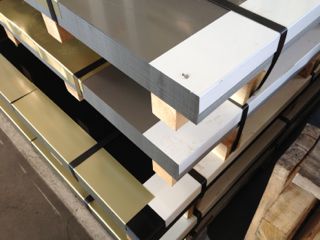

| Celou výrobou nás bude provádět vedoucí výroby pan Johann Mittlbock (vlevo), kterému bude asistovat Dipl.Ing. Cavos Robert z firmy ESEL. | Naše cesta továrnou začne v prostoru příjmu materiálu, kde se nachází několik CNC automatických regálů v kterých se skladují všechny plechy pro výrobu kotlů, bojlerů a akumulačních nádrží. Obsluha přijme zboží, zváží, roztřídí a zařadí ho do příslušné police regálu, kde již čeká na použití. Po zařazení plechu do regálu probíhá již jeho vyskladňování zcela automaticky a řídí si ho jednotlivé stroje, které tyto plechy zpracovávají. |

|

|

| Materiál ve formě trubek a kulatiny se nikde neskladuje, ale je ihned po příjmu a zvážení předán na dělící automaty, které ho rozřežou na kratší kusy a předají ho na paletách dále do výroby. V případě potřeby se skladuje již na jednotlivých pracovištích v regálech. |

Na tomto obrázku je vidět zrovna vyložený nákladní automobil s materiálem, který čeká na zařazení do automatického regálu. |

|

|

| Výrobní postupy v továrně Guntamatic jsou tak dokonalé, že většina materiálu ve formě plechů zde přichází již s finální povrchovou úpravou barvou bez ochranné fólie a po celou dobu zpracovávání na jednotlivé komponenty kotlů (především opláštění) nedojde k žádnému poškození. | Na tomto obrázku je vidět dvě vrstvy plechů v barvě stříbrné (výrobky z těchto plechů slouží jako přední opláštění kotlů) a pod nimi další dvě vrstvy plechů v černé barvě (výrobky z těchto plechů slouží jako zadní opláštění kotlů). |

|

|

| Pohled na dělníka v příjmu materiálu, který provádí dělení trubek na dělícím stroji. Jednotlivé trubky se následně stanou částmi výměníků tepla (trubkovnicemi). | Pohled do výrobní haly za příjmem materiálu, kde se vlevo nacházejí dělící laserové CNC stroje a CNC ohraňovací lisy bez lidské obsluhy a vpravo CNC ohraňovací lisy s lidskou obsluhou. |

|

|

| Pohled na manipulační stůl jednoho z CNC dělících laserů, který provádí tvarové dělení plechů na jednotlivé části kotlových těles. Každý dělící laser ma dva takovéto stoly, aby nebyla porušena kontinuita výroby. Na jednom stole probíhá dělení materiálu (pálení) ve stroji a na druhém probíhá odstraňování výpalků a příprava nového plechu na pálení. | Pohled na CNC automatický manipulátor, který se stará o přípravu plechů pro dělení (pálení) a následně o odstanění výpalků (polotovarů) z manipulašního stolu a jejich uspořádaní na připravené palety. Palety jsou po jejich naplnění přepraveny automatickými paletovacími vozíky do regálů pro další použití ve výrobě. |

|

|

| Pohled na automatický CNC vystřihovací lis. Tento lis dokáže během chvilky z tabule plechu udělat kompletní opláštění kotle. Používá k tomu různé hlavy, které dokáží do plechu dělat díry o různých tvarech a tím provádět vystřihování požadovaných tvarů z jednotlivých tabulí plechů. | A aby tento CNC vystřihovací lis byl náležitě vytížen, má k sobě také CNC manipulátor, který připravuje nové plechy pro stříhání a již zpracované plechy připravuje na odvoz vysokozdvižným vozíkem. |

|

|

| Pohled na manipulátor obsluhující CNC dělící laser. | Vpředu před CNC manipulátorem jsou vidět jednotlivé hromádky s plechy, který byly již zpracovány CNC dělícím laserem na jednotlivé polotovary, které budou předány do svařovny k svaření. |

|

|

| Pohled na kompletní CNC laserové pracoviště. Vzadu CNC dělící laser a před ním manipulátor. Celé pracoviště je obsluhováno z kanceláře, která je cca 100 metrů od stroje v administrativní budově. | Pohled na dělící laserovou hlavu, která přávě zahájila dělení plechu pro výměník kotle Biostar. |

|

|

| Zde je vidět výsledek pálení CNC dělícího laseru. Na stole leží části výměníku kotle Biostar - dolní a horní příruba, do které jsou následně přivařeny trubky a celé toto vytvoří výměník kotle. | Zde je zase vidět výsledek stříhaní CNC vystřihovacího lisu. Na paletě leží pravý bok opláštění kotle Biostar. |

|

|

| Pohled na manipulační stůl CNC vystřihovacího lisu, kde čekají jednotlivé díly na to, až je manipulátor přemístí na připravenou paletu. | Po přemístění na paletu tato paleta směřuje k dalšímu stroji, kterým je CNC automatický ohraňovací lis. Tento lis má u sebe také CNC manipulátor, který plně nahradí dělníka. Výsledkem práce těchto dvou CNC strojů jsou různé krabičky, víka, popelníky atd. |

|

|

| Pohled na dělníka, který ohýbá kryty elektro částí kotle na CNC ohraňovacím lisu s dělenou lištou. | A zde je pohled na výsledek práce dělníka z předchozího obrázku. Kryty elektro části kotle jsou vyrobeny a mohou zamířit do prostoru montáže, kde je dělník na montážní lince umístí do kotlů. |

|

|

| Pohled na tabulové nůžky, které dokáží dělit plechy. Jsou určeny k provádění jednoduchých střihů, bez možnosti tvarování. | Pohled na další CNC ohraňovací lis. Každý lis má jinou délku ohraňovací lišty a jinou sílu přítlaku a proto může zpracovávat jen určité díly. |

|

|

| Opět CNC ohraňovací lis s dělníkem v akci. | Jiný pohled na CNC ohraňovací lis s dělníkem v akci. |

|

|

| Pohled na další CNC automatické pracoviště. Toto pracoviště disponuje vysokou inteligencí, neboť funguje jako plně automatická linka, která ma svůj automatický regál s plechy, svůj CNC vystřihovací lis a i CNC ohýbačku. Výsledkem toho je, že na začátku vjede do této linky plech z regálu a na konci vypadnou různě naohýbané díly nebo krabičky. | Pohled na robotický CNC manipulátor, kterých je na tomto pracovišti několik. Všechny manipulátory se starají o hladký průběh výrobního procesu. Posunují, zvedají, přemísťují, pomahájí s držením při ohýbaní atd. |

|

|

| Další automatický regál na plechy, který se nachází v nitru továrny - co nejblíže k strojům, které ho potřebují. | Tento CNC automatický regál dodává plechy na dvě výrobní linky. Opět jsou v něm již i nalakované plechy. |

|

|

| I to nejvyspělejší CNC automatické pracoviště musí mít možnost obsluhy dělníkem a proto je zde dotyková obrazovka na které je možno ovlivňovat co a jak jednotlivé stroje právě dělají. | Pohled na jeden z výměnných manipulačních stolů, které umožňují přípravu materiálu pro zpracování bez vzniku prostojů strojů. |

|

|

| Pohled shora na další plně CNC automatické pracoviště, které provádí zpracování plechů pro opláštění kotlů, pro výrobu popelníků, pro výrobu sacích cyklon atd. | Pohled na toto CNC pracoviště zdola. |

|

|

| Pohled na CNC automatický manipulátor, který připravuje nové plechy na manipulační stoly pro další zpracování. | Pohled na vystřihovací hlavu CNC automatického vystřihovacího lisu. Vzadu v dokovací stanici jsou vidět další vyměnitelné hlavy, které si stroj sám mění podle druhu operace, kterou bude zrovna provádět. |

|

|

| Pohled na hlavní rameno CNC vystřihovacího lisu a jeho pracovní stoly na kterých se zrovna vystřihuje opláštění kotle Biosmart. | Jednotlivé CNC manipulátory používájí pro manipulaci s materálem přísavky a podtlak. |

|

|

| Pohled na CNC automat, který provádí frézování jednotlivých segmentů kaskádových roštů pro kotle Biocom, Powerchip a PRO. | Pohled na CNC automatickou vrtačku, která provádí vrtání jednotlivých částí kotlů. Vrtačka pracuje na dvou pracovištích, kdy na jednom vrtá a na druhém ji obsluha připravuje materiál pro další vrtání. |

|

|

| Pohled na CNC automat, který vyrábí ozubené kola a hřídele pro kotle. | Pohled na ozubené kola, které jsou pak použity k pohybování jednotlivých točivých částí kotlů, např. odpopelňovacích šněků, šnekových podavačů paliva apod. |

|

|

| Pohled na pracoviště, které provádí svařování přírub na cyklony, které slouží jako denní zásobníky kotlů na pelety a obilí. | Pohled na již navařené příruby na cyklonách denních zásobníků. |

|

|

| Pohled do prostoru, kde se jednotlivé části kotlů sestavují a stehují tak aby mohli být předány CNC svařovacím robotům, kteří provedou dokonalé svaření. Na obrázku se připravuje kotlové těleso kotle Biosmart. | Pohled na části kotlů, které čekají před svařovnou na svaření CNC svařovacími automaty. Na tomto obrázku jsou výměníky kotle Biocom nebo Powerchip o výkonu 50 a 75 kW. |

|

|

| Pohled shora na svařovnu s CNC automatickými svařovacími automaty. Každý CNC svařovací automat obsluhuje dvě kóje. V jedné svařuje a v druhé je mu připravován další polotovar ke sváření. | Pohled na CNC svařovací automat, který právě svařuje výměník kotle Biostar. |

|

|

| Jiný pohled na CNC svařovací automat jak svařuje výměník kotle Biostar. | Ke svařování kotlových těles je nutno používat různé přípravky. Na tomto obrázku svařováno kotlové těleso kotle Biosmart. |

|

|

| Pohled na CNC svařovací automat, který svařuje výměník kotle Biocom nebo Powerchip. | Pohled na CNC svařovací automat, který svařuje kotlové těleso kotle Biosmart. |

|

|

| Pohled na svařené tělesa kotlů Biosmart a výměníky kotlů Biostar. | Pohled na svařené kotlové tělesa kotlů Therm a Powerchip. |

|

|

| Pohled do přípravny, kde svářeč stehuje části pneumatické dopravy pro zásobník paliva BOX. | Pohled do malého svařovacího boxu, kde se dávají automatickému CNC svařovacímu automatu svařovat drobné díly. |

|

|

| I jednotlivé svařovací pracoviště mají u sebe pracovní stanice, kde se mohou jednotlivé pracovní kroky upravit. Základní programy se připravují v administrativní části továrny. | Aby mohlo vše fungovat spolehlivě a přesně jak si lidé ve výrobě Guntamatic představují, je potřeba mít kvalitní systém pro řízení výroby. Tento systém je vyvinut inženýry firmy Guntamaticu a je neustále vyvíjen a zdokonalován. |

|

|

| V tomto regále jsou připraveny plechy o přesném rozměru, který je potřeba pro výrobu jednotlivých akumulačních nádrží, vyrovnávacích zásobníků a bojlerů. |

Pohled na automatický CNC manipulátor, který připravuje plechy automatickému CNC skružovacímu stroji, který z rovné tabule plechu vytvoří válec, který je základem akumulační nádže nebo bojleru. |

|

|

| Akumulační nádrže jsou po skružení předány CNC svařovacím robotům a ty je svaří do této podoby. | Pohled na pracoviště kde probíhá zkoušení těsnosti akumulačních nádrží a vyrovnavacích zásobníků. Veškeré zkoušky jsou prováděny vodou pomocí zařízení, které nalezne i sebemenší netěsnost v nádrži. |

|

|

| Pohled na tělesa kotlů Therm, které jsou připraveny na tlakovou zkoušku. | Pohled na tělesa kotlů Biocom, Powercorn a Powerchip, které jsou připraveny na tlakovou zkoušku. |

|

|

| Pohled na právě probíhající tlakovou zkoušku několika výměníku tepla kotlů Biostar. | Detailní pohled na zkušební stolici. Obsluha přidělá na výměník kotle hadice, následně je do výměníku kotle napuštěna voda, výměník je dokonale odvzdušněn a následně je výměník kotle natlakován na tlak 6-10 barů, což je 2-3x více než je provozní tlak výměníku. Tlakovací automat následně několik hodin hlídá zda nastal pokles tlaku nebo ne. Pokud je vše vpořádku, bude výměník převezen do lakovny. |

|

|

| Detailní pohled na natlakovaný výměník kotle Biostar. | Pohled na zkušebnu, kde probíhá tlakování výměníku kotle PRO. |

|

|

| Pohled na zkušebnu, kde probíhá tlakování výměníku kotle Therm. | Pohled na manipulační vozíky, které cestují mezi zkušebnou a lakovnou. |

|

|

| Kotlové tělesa kotlů Biostar připraveny před lakovnou. | Lakovací robot je plně vyvinut a vyroben inženýry Guntamaticu. Na celém světě neexistoval lakovací robot, který by splnil všechny požadavky Guntamaticu - a proto si ho vyrobili sami, včetně software který ho ovládá. |

|

|

| Po průchodu lakovnou jsou tělesa kotlů přemístěny na montážní linku, kde probíhá nastrojení kotlů až do finální podoby, tak jak ho potom dostanou naši zákazníci. | Pohled na montážní linku, kde jednotlivé tělesa čekají na svého montážníka, který je začne osazovat jednotlivými komponenty. |

|

|

| Akumulační nádrže a vyrovnávací zásobníky jsou po průchodu lakovnou transportovány do regálů. Na tomto obrázku pohled na zásobníky, které čekají na transport. | Pohled na akumulační nádrže, které čekají na transport do regálů. |

|

|

| V hlavní sezóně se akumulační nádrže nevyplatí ani zařazovat do regálů a proto čekají po průchodu lakovnou na transport k zakazníkovi. | Před transportem je k nim přidána ještě izolace a jsou překlopeny do vodorovné polohy na dřevěnou paletu. |

|

|

| Pohled na robota, který provádí namáčení různých komponent kotlů do barvy a nasledně tyto komponenty rozvěšuje na sušící linku. | Jiný pohled na stejného robota. |

|

|

| Máčecí robot nechává zrovna okapat barvu z namočených věcí a následně tyto komponenty pověsí na nekonečný dopravník na kterém tyto komponenty uschnou. Na konci linky je jiný robot z dopravníku vyjme a uloží do nebo na paletu. | Pohled na žlaby šnekových dopravníků po průchodu máčecí linkou a uložení na paletu pro transport do regálů. |

|

|

| Pohled na pracoviště, kde si montér kotlů připravuje elektroniku kotlů pro montáž na kotlové tělesa. | Pohled do příručního skladu na montáži, kde se nachází všechny možné šroubky, matičky, závlačky, podložky atd. pro kompletování kotlů. |

|

|

| Pohled na montážní linku kotlů Powerchip 75 a 100 kW. | Pohled na montážní linku kotlů PRO 250 kW. |

|

|

| Pohled na montážní linku kotlů Biostar 15 a 23 kW. | Pohled na montážní linku kotlů Biostar 15 a 23 kW. |

|

|

| Pohled na montážní linku kotlů BMK 20 a 30 kW. |

Pohled na montážní linku kotlů BMK 20 a 30 kW. |

|

|

| Pohled na montážní linku kotlů Powerchip 50 a 100 kW. |

Pohled do regálů, kde jsou po montáži a zabalení kotle uskladněny. Až nastane termín expedice, budou jednotlivé kotle transportovány k svým majitelům. |

|

|

| Pohled do regálů, kde jsou po montáži a zabalení kotle uskladněny. Až nastane termín expedice, budou jednotlivé kotle transportovány k svým majitelům. | |

|

|

| "Kariéra se srdcem" Firma Guntamatic si vychovává své budoucí zeměstnance a proto zde nechybí učňovské pracoviště, kde se budoucí zaměstnaci učí. | Pohled do části učňovského koutku kde se nachází soustruh a sloupová vrtačka. |

Doufám, že vám článek pomohl udělat si představu, jak vznikají kotle v jedné z nejmodernějších továren na kotle na biomasu. Pokud byste měli jakékoli dotazy, kontaktujte mne na emailu smeja@esel.cz nebo mobilním telefonu 00420 777 283 002.

Copyright© Libor Směja,

2014

Copyright© Libor Směja,

2014

Všechny články autora

|

Web autora |

Poslat článek e-mailem

|

Tisk

Napište i Vy článek do našeho magazínu! Stačí se jen zaregistrovat

Všechny ohlasy na tento článek

Vložte Váš OHLAS na tento článek

Další články na toto téma:

- Kotlíková dotace na kotelnu s kotlem Guntamatic Biosmart až 199.427,- Kč.

- Dny otevřených dveří v automatické kotelně v Týně nad Bečvou

- Dny otevřených dveří v kotelně Guntamatic a v Salonu kotlů.

- Návštěva kaskádové kotelny Guntamatic 2x100kW po 42 měsících provozu.

- Hybridní řešení Guntamatic - kotel na pelety + tepelné čerpadlo

Nejčtenější články:

Další články v této rubrice:

Copyright © Automatické vytápění, esel – 2008 | O magazínu | Webdesign: Loužecký.cz